Компанией ПРОЕКТ-П разработана автоматизированная система управления технологическим процессом (АСУ ТП) пластинчатой пастеризационно-хладительной установки для молочных продуктов на базе оборудования ОВЕН.

Качество выпускаемой молочной продукции на молочных заводах во многом определяется качеством пастеризации продукта. В свою очередь, качество пастеризации зависит как от точного теплового расчета и сборки пастеризационной установки, так и от системы автоматического управления процессом пастеризации. В пищевой промышленности существует множество различных пастеризационных установок: трубчатые, пластинчатые, ультразвуковые и т.п. Наиболее распространенной является установка на пластинчатом теплообменнике, такая установка легко управляется и имеет хорошие энергетические показатели. Энергетическая эффективность пластинчатых пастеризационных установок обеспечивается за счет секций регенерации, где продукт, поступающий на установку предварительно нагревается за счет охлаждения уже пастеризованного продукта.

В большинстве случаев, пластинчатые пастеризационные установки имеют секцию подогрева/охлаждения продукта на выходе из установки, где производится либо подогрев, либо охлаждение продукта в зависимости от технологического процесса. Поэтому в общем случае говорят о пластинчатых пастеризационно-охладительных установках (далее по тексту ППОУ).

Существует множество разновидностей ППОУ, классификацию отличий которых можно выделить в следующие группы:

1. Оборудование подключаемое к пастеризационной установке (деаэратор, сепаратор, гомогенизатор).

2. Наличие выдерживателя (60сек, 300сек).

3. Количество секций регенерации.

4. Наличие секции подогрева или секции охлаждения на выходе из установки.

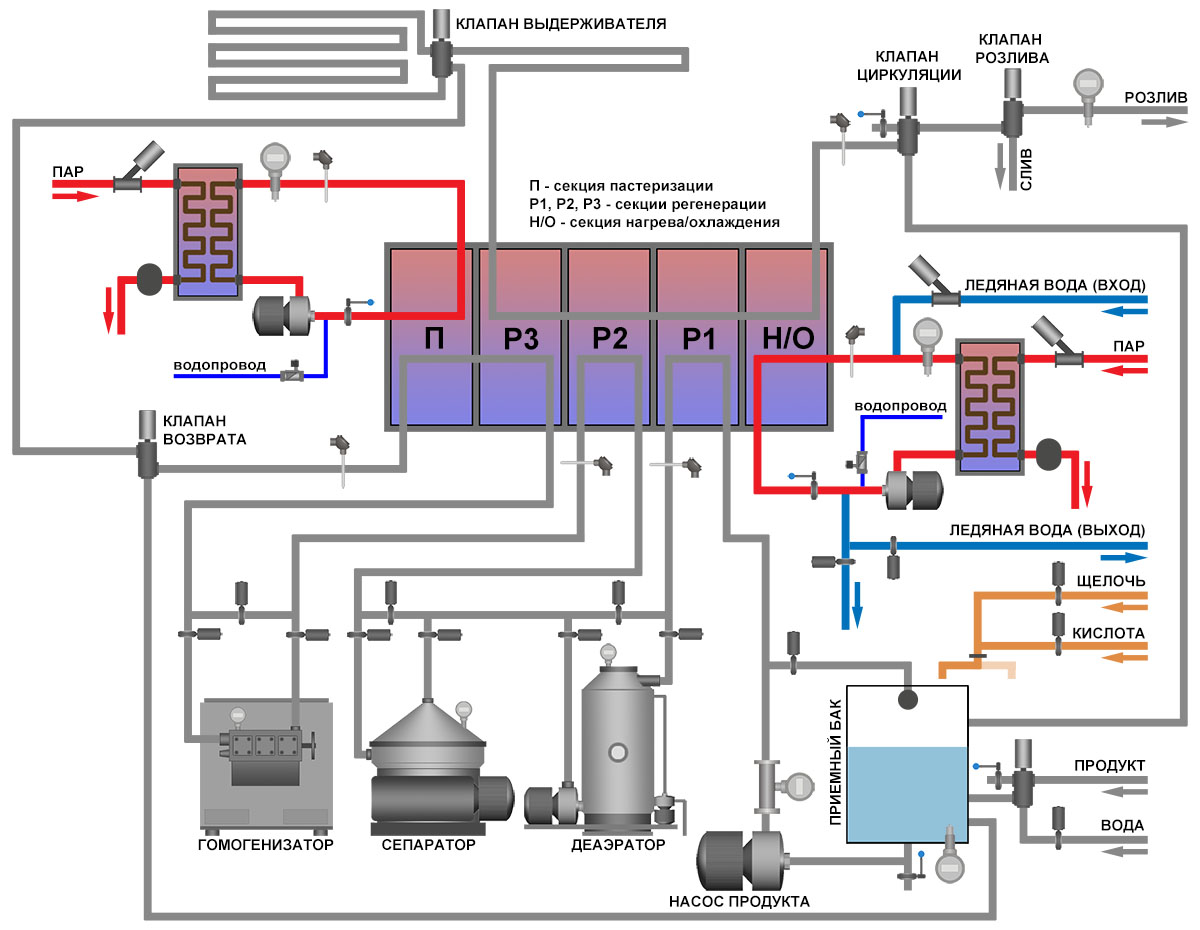

На рисунке "Технологическая схема" (см.ниже) приведена схема объединяющая все разновидности ППОУ.

Рисунок 1. Технологическая схема пастеризационно-охладительной установки

Большинство производителей пищевого оборудования (в частности производители ППОУ) ориентируются на зарубежного производителя электроники и программного обеспечения при проектировании АСУ ТП (например: Siemens, OMRON, Mitsubishi Electric и мн.др.), это в свою очередь приводит к высокой стоимости ППОУ. Применение оборудования ОВЕН, позволяет значительно снизить стоимость ППОУ (порядка нескольких сотен тысяч). АСУ ТП ППОУ построенное на оборудовании ОВЕН практически не уступает по функционалу и качеству автоматического управления и регулирования АСУ ТП построенных на электронике зарубежных производителей.

Основным элементом АСУ ТП ППОУ является пульт управления на базе программируемого логического контроллера, к которому подключаются исполнительные механизмы и датчики давления, преобразователи температуры, уровнемеры.

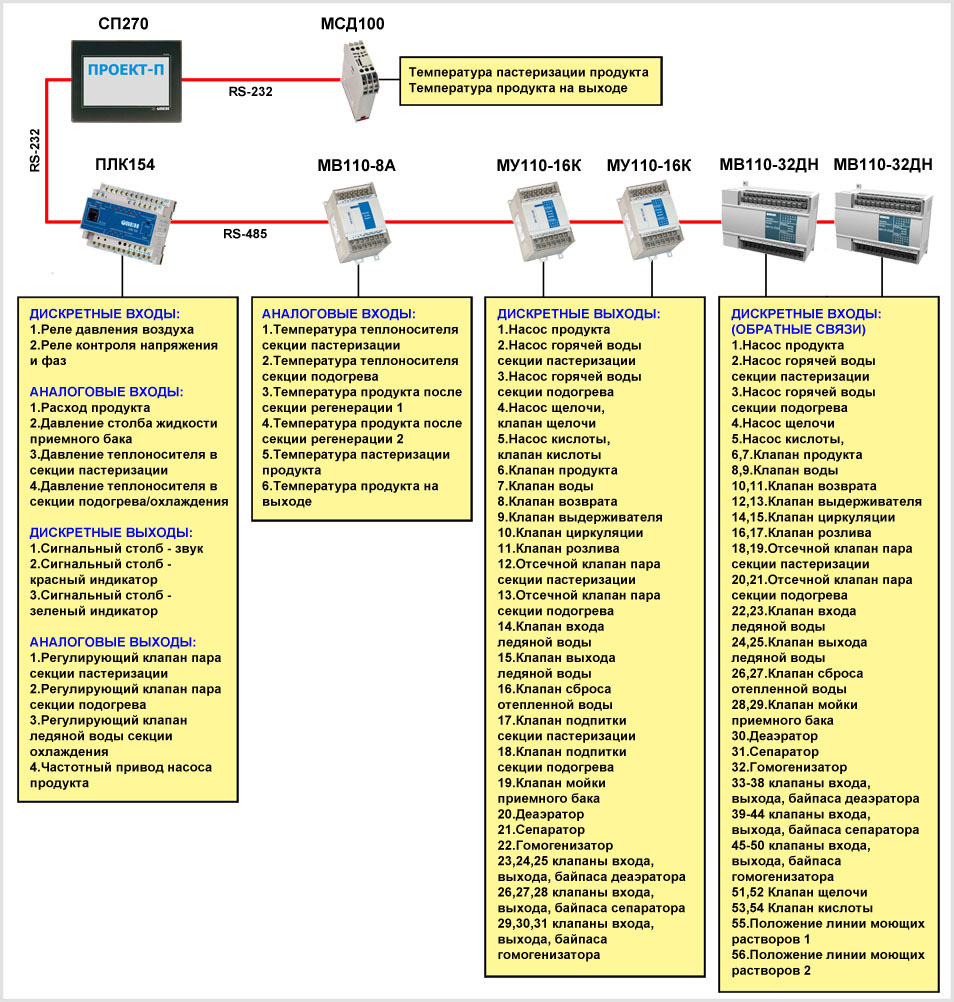

Рисунок 2. Функциональная схема АСУ ТП ППОУ

Основное оборудование пульта управления АСУ ТП ППОУ:

— 1 программируемый логический контроллер ОВЕН ПЛК160;

— 1 модуль дискретного ввода ОВЕН МВ110-224.16ДН;

— 1 модуль дискретного ввода ОВЕН МВ110-224.32ДН;

— 1 модуль универсального аналогового ввода ОВЕН МВ110-224.8А;

— 1 модуль дискретного вывода ОВЕН МУ110-224.32Р;

— 1 частотный преобразователь ОВЕН ПЧВ;

— 2 блока питания ОВЕН БП60-Д4; — 1 панель оператора ОВЕН СП270; — 1 архиватор ОВЕН МСД-200;

— электропневмопреобразователи и пневмораспределители SMS;

— электрокомплектующие (автоматические выключатели, электромагнитные пускатели, электромагнитные реле).

Описание технологического процесса:

Технологически пастеризация молочных продуктов состоит из нескольких процессов: процесс стерилизации, процесс пастеризации, процесс мойки щелочью, процесс мойки кислотой, процесс ополаскивания.

ПРОЦЕСС СТРЕРИЛИЗАЦИИ

Процесс стерилизации — это процесс термической дезинфекции установки. Запускается перед процессом пастеризации продукта. При запуске процесса стерилизации включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта. Открывается клапан подачи воды в приемный бак. По достижению верхнего уровня воды в приемном баке клапан воды отключается. Открываются клапана пара секций пастеризации и подогрева. В зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара. Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. Как только температура воды в установке достигнет значения уставки температуры стерилизации начинается отсчет времени стерилизации. По окончанию отсчета времени стерилизации перекрывается подача пара, звучит звуковая сигнализация. В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается (отключаются насосы, клапана переходят в исходное состояние) процесс стерилизации окончен. Во время стерилизации установка периодически переключается между контурами возврата и циркуляции.

Контур возврата: приемный бак — клапан возврата — приемный бак. Контур циркуляции: приемный бак — клапан возврата — клапан выдерживателя — клапан циркуляции — приемный бак.

ПРОЦЕСС ПАСТЕРИЗАЦИИ

Процесс пастеризации состоит из 4 подпроцессов: разогрев установки до температуры пастеризации, выталкивание воды, розлив, выталкивание продукта.

Разогрев установки:

При запуске процесса пастеризации включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта. Открывается клапан возврата.

В зависимости от технологического процесса подключается выдерживатель. Открывается клапан подачи воды в приемный бак. По достижению верхнего уровня воды в приемном баке клапан воды отключается. Открываются клапана пара секций пастеризации и подогрева. В зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара. Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. Как только температура воды достигнет уставки температуры пастеризации звучит звуковой сигнал, информирующий оператора о том, что установка разогрета и можно начитать подпроцесс выталкивания воды. Нагрев воды (продукта) продолжается в течение всего процесса пастеризации.

Выталкивание воды:

Подпроцесс выталкивания воды заключается в вытеснении продуктом воды из установки в канализацию. При запуске выталкивания воды открывается клапан циркуляции. Клапан розлива переключается на слив. Идет слив воды в канализацию. В зависимости от технологического процесса идет либо подогрев, либо охлаждение продукта на выходе установки. При охлаждении перекрывается клапан пара секции подогрева, открывается клапан сброса отепленной воды, последовательно с интервалом в несколько секунд открываются клапана выхода и входа ледяной воды соответственно. Как только опустошится приемный бак открывается клапан подачи продукта в приемный бак и включается таймер выталкивания воды. Уровень продукта в приемном баке автоматически поддерживается в течение всего времени пастеризации продукта. Из приемного бака продукт продуктовым насосом подается в секцию регенерации 1, где происходит предварительный нагрев продукта до температуры 40-60С. Далее продукт поступает в деаэратор, после процесса деаэрации продукт поступает в сепаратор, где очищается и поступает в секцию регенерации 2 и нагревается до температуры 50-70С. Из секции регенерации 2 продукт поступает на гомогенизатор, после гомогенизации продукт поступает в секцию регенерации 3, а затем в секцию пастеризации, где окончательно нагревается до заданной температуры пастеризации.

Выйдя из секции пастеризации, пройдя переключающий автоматический клапан возврата и выдерживатель (60-300сек), продукт идет в секции регенерации 3, 2, 1 соответственно.

Далее в зависимости от технологии производства, происходит либо нагрев, либо охлаждение продукта в секции нагрева/охлаждения.

Нагрев и охлаждение продукта производится за счет теплообмена в пяти секциях: в секциях регенерации 1, 2 и 3 теплообмен происходит между исходным холодным продуктом и горячим пастеризованным. В секциях пастеризации и подогрева/охлаждения теплообмен ведется между продуктом и водой. По окончанию отсчета времени выталкивания воды клапан розлива переключается на розлив — автоматически запускается подпроцесс розлива продукта.

Розлив:

Во время подпроцесса розлива продукта ведется контроль линии розлива по датчику давления продукта на выходе из установки. При повышении давления продукта на выходе из установки свыше 2 кг/см2 установка останавливается, формируется авария линии розлива. Также ведется контроль температуры пастеризации продукта. При падении температуры пастеризации продукта ниже чем на 2’C от уставки установка автоматически переключается на возврат — недопастеризаванный продукт проходит повторную пастеризацию. Как только температура пастеризации продукта достигнет уставки температуры пастеризации, установка автоматически переключается обратно на розлив продукта. При падении уровня продукта в приемном баке ниже заданного минимального уровня, установка автоматически переключается на циркуляцию. Звучит звуковой сигнал информирующий оператора о том, что закончился продукт. В этом случае оператор имеется два варианта действий: первый — подключить к установке другой резервуар с продуктом и повторно запустить розлив, второй — запустить процесс выталкивания продукта.

Выталкивание продукта:

Подпроцесс выталкивания продукта заключается в вытеснении водой продукта из установки, а также из линии розлива. При запуске выталкивания продукта открывается клапан циркуляции, клапан розлива находиться в положении розлив. Как только опустошиться приемный бак открывается клапан воды в приемный бак и включается таймер выталкивания продукта. По окончанию отсчета времени выталкивания продукта установка переключается на циркуляцию, перекрывается подача пара, звучит звуковая сигнализация. В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается, процесс пастеризации окончен.

ПРОЦЕССЫ МОЙКИ ЩЕЛОЧЬЮ И КИСЛОТОЙ

Процессы мойки щелочью и кислотой запускается после процесса пастеризации. Необходимы для полного удаления остатков молочных продуктов из установки.

При запуске процесса мойки щелочью(кислотой) включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта.

Открывается клапан подачи воды в приемный бак. По достижению верхнего уровня воды в приемном баке клапан воды отключается.

Открывается клапан подачи щелочи (кислоты), запускается таймер дозирования.

В течение времени дозирования периодически включается и выключается дозирующий насос щелочи (кислоты).

Это необходимо для равномерного распределения моющих растворов по установке.

По окончанию дозирования моющих растворов открываются клапана пара секций пастеризации и подогрева.

В зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара.

Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. Открывается клапан мойки приемного бака.

Как только температура воды в установке достигает значения уставки температуры мойки щелочью (кислотой) начинается отсчет времени мойки.

По окончанию отсчета времени мойки перекрывается подача пара, звучит звуковая сигнализация.

В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается, процесс мойки окончен.

Во время мойки установка периодически переключается между контурами возврата и циркуляции.

ПРОЦЕСС ОПОЛАСКИВАНИЯ

Процесс ополаскивания следует за процессом мойки и необходим для полного удаления моющих растворов из пастеризационной установки. При запуске процесса ополаскивания включаются насосы контуров горячей воды секций пастеризации и подогрева, а также насос продукта. Запускается таймер процесса ополаскивания. Открываются клапана возврата и циркуляции. Клапан розлива переключается на слив. После опорожнения приемного бака открывается клапан подачи воды в приемный бак. В течение процесса ополаскивания автоматически поддерживается уровень воды в приемном баке. При теплом ополаскивании открываются клапана пара секций пастеризации и подогрева и в зависимости от температуры воды на выходе из секции пастеризации и секции подогрева, происходит регулирование степени открытия регулирующих клапанов пара.

Последовательно, в полуавтоматическом режиме, подключаются: деаэратор, сепаратор, гомогенизатор. По окончанию отсчета времени ополаскивания при теплом ополаскивании перекрывается подача пара, звучит звуковая сигнализация. В полуавтоматическом режиме отключаются: деаэратор, сепаратор, гомогенизатор, установка останавливается, процесс ополаскивания окончен. Во время ополаскивания установка периодически переключается на слив, циркуляцию и возврат.

Дополнительная информация по АСУ ТП ППОУ:

Контроль давления воздуха.

Автоматика пастеризационной установки контролирует давление воздуха на входе в пульт управления по реле давления системы воздухоподготовки. При падении давления воздуха ниже допустимого значения (4-5кг/см2) формируется аварийное сообщение, установка останавливается.

Контроль питающей сети.

АСУ ТП по сигналу с реле контроля напряжения и фаз ведет контроль трех фазной сети переменного тока. При отсутствии сигнала установка останавливается, формируется авария питающей сети.

Контроль перегрева.

В ППОУ реализован контроль перегрева в секциях пастеризации и подогрева. При превышении температуры теплоносителя уставки максимальной температуры теплоносителя отключается подача пара в соответствующую секцию прекращается, до тех пор, пока температура теплоносителя не опустится ниже уставки максимальной температуры теплоносителя. Формируется предупреждение о перегреве в соответствующей секции.

Контроль теплообмена.

При пастеризации продукта ведется контроль разности температур теплоносителя и продукта в секциях пастеризации и подогрева/охлаждения. Если модуль разности температуры продукта и температуры теплоносителя становиться выше уставки максимальной разности температуры теплообмена, формируется предупреждение о низком теплообмене в соответствующей секции. Нарушение теплообмена связано с накипанием продукта на стенки пластин теплообменника.

Контроль утечки воды в системе.

Во время работы установки на воде на замкнутом контуре (стерилизация, пастеризация — разогрев установки, мойка щелочью, мойка кислотой) ведется контроль уровня воды в приемном баке. При понижении уровня воды ниже датчика нижнего уровня установка останавливается, инициируется авария утечки воды в системе.

Положение линии моющих расстворов.

Линия подачи моющих расстворов имеет два положения: положение "пастеризация" (стерилизация, пастеризация, ополаскивание) и положение "мойка" (мойка щелочью, мойка кислотой). При запуске каждого процесса проверяется положение линии моющих растворов, если линия положения не соответствует запускаемому процессу, процесс не будет запущен и будет сформировано аварийное сообщение.

Контроль работы оборудования.

Работа деаэратора, сепаратора, гомогенизатора, насосов и пневмоклапанов контролируется по обратным связям. Если при работе ППОУ пропадает обратная связь от обрудования, то инициируется авария соответствующего оборудования и ППОУ останавливается.

Подпитка контуров пастеризации и подогрева/охлаждения.

Контуры горячей воды секций пастеризации и подогрева/охлаждения автоматически подпитываются водопроводной водой при понижении давления воды в контурах. Если давление в контуре горячей воды не достигает уставки (2кг/см2) в течении определенного времени, то формируется авария подпитки соответствующего контура.

Ручное управление.

Управление исполнительными механизмами ППОУ осуществляется как в автоматическом, так и в ручном режимах посредством панели оператора ОВЕН СП270, причем переключение между автоматическим и ручным режимами возможно и во время работы установки.

Подключение деаэратора, сепаратора, гомогенизатора.

В зависимости от технологии обработки продукта возможно подключение любой комбинации следующего оборудования: деаэратора, сепаратора, гомогенизатора. Запуск установки осуществляется без деаэратора, сепаратора, гомогенизатора, затем данное оборудование последовательно подключается к установке. Деаэратор, сепаратор и гомогенизатор имеют свои пульты управления, с которых на пульт управления ППОУ поступают сигналы о работе оборудования. По сигналам обратных связей осуществляется переключение клапанов подачи продукта (вход, выход, байпас) на соответствующее оборудование.

Управление температурой продукта.

Управление температурой пастеризации и температурой продукта на выходе осуществляется посредством регулирования подачи пара или ледяной воды в секции пастеризации и подогрева/охлаждения. Программируемый контроллер ПЛК160 непрерывно опрашивает датчики температуры продукта; информация о температуре поступает на ПИД-регуляторы, которые выдают управляющий сигналы (4-20мА, 0-10В) на регулирующие клапаны пара.

Управление насосом продукта.

Управление производительностью насоса продукта осуществляется посредством изменения частоты вращения двигателя насоса продукта через частотный преобразователь. Информация с расходомера продукта обрабатывается ПИД регулятором ПЛК, который выдает управляющий сигнал на частотный преобразователь (4-20мА, 0-10В).

Световая и звуковая индикация.

Для световой и звуковой индикации в АСУ ТП ППОУ применяется трехцветная сигнальная башня. При запущенном процессе горит зеленый индикатор. При возникновении предупреждений горит оранжевый индикатор. При авариях горит крассный индикатор. По завершению процессов, а также при возникновении предупреждений и аварий звучит звуковая сигнализация.

Визуализация.

Визуализация информации, а также управление установкой осуществляется посредством панели оператора ОВЕН СП270. На панели задаются уставки температур и времени процессов, время дозирования моющих растворов, время одной дозы и паузы, производительность насоса продукта, настройки ПИД-регуляторов, таймеров и мн.др. Также на СП270 отображаются технологическая схема ППОУ, графики температур процесса, архив аварий, журнал работы ППОУ, аварийные и информационные сообщения о работе ППОУ.

Регистрация технологических параметров.

Регистрация технологических параметров осуществляется панелью оператора ОВЕН СП270 на архиватор ОВЕН МСД-200. На архиватор записываются журнал событий (дискретные технологические параметры) и графики давлений и температур (аналоговые технологические параметры).

Подключение к SCADA системе.

В АСУ ТП ППОУ реализована возможность удаленного управления технологическим процессом посредством SCADA системы MasterSCADA. Подключение удаленного компьютера к ПЛК160 осуществляется через интерфейс связи Ethernet, протокол связи Modbus-TCP.

Дополнительные вопросы по АСУ ТП пастеризационно-охладительной установки по телефону 87273903207.