В наше время птицеводство является наиболее важной и динамичной отраслью в сельскохозяйственном производстве, которая обеспечивает получение диетических продуктов питания высокого качества – яиц и мяса. Содержание птицы в птичнике является особенно важным моментом. Содержание птицы проводится в изолированных от внешней среды птичниках без окон, с искуственными микроклиматом и освещением. Применяется 2 варианта содержания: клеточное, иногда предпочтительнее напольное содержание на глубокой подстилке. Автоматизация птицеводства, это комплексная система контроля и управления технологическими процессами. Сюда входит обеспечение микроклимата, инкубационный процесс, кормление и поение птицы, сбор яйца, уборка помета. Современные птицефабрики как правило на обслуживание основных производственных участков устанавливают уже готовое автоматизированное и специализированное оборудование. Но как показывает практика, любому крупному предприятию необходима модернизация, как отдельных технологических звеньев, так и оборудования в целом.

Управление микроклиматом

Под микроклиматом в птицеводческом помещении понимают совокупность физических, химических и биологических факторов, оказывающих влияние на развитие птицы и ее физиологическое состояние.

Для автоматического поддержания необходимых климатических условий в помещениях птичников родительского стада и птичниках молодняка были созданы шкафы управления на базе регуляторов ТРМ138. Устройство контроля УКТ38-Щ4 с преобразователем АС2-М обеспечивают сигнализацию в помещении инкубатора.

Датчики для контроля микроклимата в помещениях птицефабрик:

- Датчик влажности воздуха SH Z51P5-31P-LZ

- Датчик температуры и влажности воздуха SHT Z51P5-41P-LZ.

Чувствительный элемент датчиков защищен от повреждения и засорения съемным фильтром. При дезинфекции (санации) помещения датчик защищается специальным колпачком.

САУ рекуперационными приточно-вытяжными установками бройлерных цехов на базе ОВЕН СПК107

Система управления конструктивно выполнена в виде шкафа управления. В состав системы входит сенсорный панельный контроллер СПК107, модуль аналогового ввода МВ110-8А, модуль дискретного ввода МВ110-16ДН и модуль вывода управляющий МВУ8, а также блок питания БП60-Д4-24 и четыре преобразователя частоты ПЧВ1. Связь между модулями, контроллером и преобразователями частоты организована по протоколу Modbus RTU. Система обеспечивает контроль температуры воздуха в цеху, управление приточной вентиляцией и необходимый расход воздуха в зависимости от количества и веса птицы, управление вытяжной вентиляцией и требуемые наддув/разряжение в цеху, а также защиту от обмерзания теплообменника и от перегрева подаваемого в цех воздуха.

Автоматизация освещения

При отсутствии естественного освещения на птицефабрике, также если недостаточный уровень освещённости в осенне-зимний период требует замещения или дополнения его искусственным светом. Доказано, что кроме искусственного заката в зимний период птице требуется продленный световой день. Потому что, если свет не так включить или выключить, то у птицы будет стресс, и они перестанут воспроизводить яйца.

На каждую линию освещения 0,4 кВ установлен типовой шкаф управления освещением, в состав которого входит контроллер ПЛК323-ТЛ, счетчик электроэнергии. По расписанию (времени заката-восхода солнца), в контроллер заложены алгоритмы управления, также возможно управление в ручном режиме с диспетчерского пункта. Управление пускателями осуществляется через встроенные реле контроллера. Оперативные данные и архивы профилей мощности с прибора учета, установленного в шкафу освещения, поступают на ПЛК323-ТЛ по интерфейсу RS-485.

Подача кормов

Автоматизация кормления птицы зависит от ее возраста, вида, способа содержания и свойств корма, прежде всего от его влажности. Для кормления - выбор правильного оборудования является залогом быстрого прироста массы птицы.

В данный момент существует огромное количество как универсальных систем, подходящих для кормления различных видов птицы, так и узкоспециализированных систем питания, предназначенных для откорма определенного вида птицы.

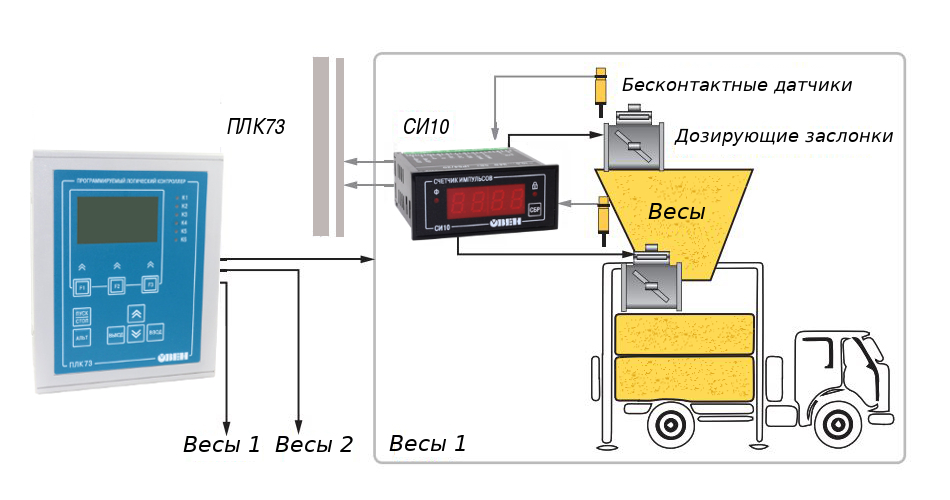

С помощью программируемого контроллера ПЛК73 была модернизирована система управления участком дозирования кормов. Весы-дозаторы загружают комбикорм в смеситель посредством двух заслонок: первая — регулирует засыпку, вторая — выгрузку корма в смеситель и далее — в автомобили, развозящие корм по цехам. Оператор регулирует количество корма в соответствии с программой технолога.

Для подсчета количества продукции на транспортере, подсчета числа посетителей, суммарного количества изделий и т. п. может использоваться счетчик импульсов СИ10.

Подача воды

АСДУ водоподготовительной установки для комплекса по производству птицы

Для сборки АСДУ вам понадобится оборудование подлежащее автоматизации, которые вы сможете найти на нашем сайте aketo.kz

- Частотный преобразователь: большой,средней и малой мощьности от 0.18кВт до 1300кВт

- Устройство плавного пуска номинальной мощности от 1,5 кВт вплоть до 110кВт

- Датчики: температуры, давления, уровня, влажности, безконтактные, загазованости и для вентиляции.

- Клапана: Регулирующие и Электромагнитные.

- Программируемый логический контроллеры: ПЛК63, ПЛК73, ПЛК100, ПЛК110, ПЛК150, 154, 160, 304/323, СПК1, ПЛК210.

- Аналоговый модуль дискретного ввода сигналов МВ110.

- Модуль дискретного вывода МУ110.

Уборка помета

Щит автоматики крематора для утилизации биологических отходов на базе ТРМ501

Крематоры (печь для сжигания) предназначены для сжигания биоматериала органического происхождения (трупы животных, птиц, лабораторные материалы, боенские отходы и т.п.). Крематор представляет собой емкость с огнеупорной термоизоляционной прокладкой. Горелка, работающая на дизельном топливе, магистральном или сжиженном газе, обеспечивает необходимую для сжигания температуру (от 760 до 870 °С). Контроль за температурой в крематоре осуществляет термопара. Задача автоматики заключалась в том, чтобы она могла обеспечивать необходимую температуру – не ниже 760 °С (именно при такой температуре сжигания получается стерильная в патогенном отношении зола) и не выше 1100 °С, чтобы исключить возможность выхода из строя оборудования крематора. При автоматизации процесса были рассмотрены несколько вариантов, однако выбор пал на реле-регулятор ТРМ501, поскольку этот прибор сочетает в себе функции регулятора и таймера и успешно справляется с работой в условиях суровой зимы. Использование прибора также позволило упростить электрическую схему щита, сократить стоимость и уменьшить его габариты.

Автоматизация сбора яиц

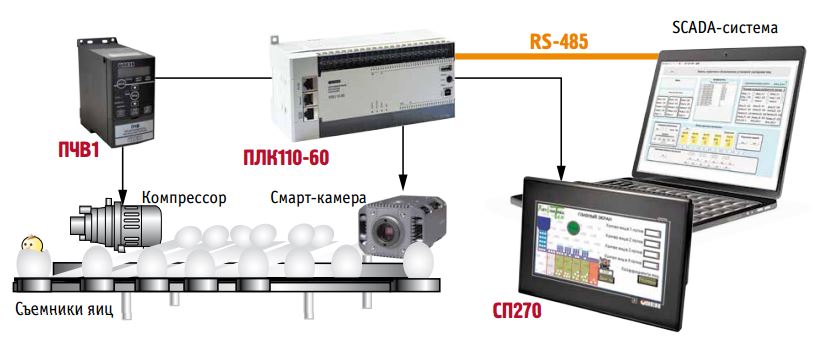

Яйца, двигающиеся по сортировочному конвейеру, сканирует смарт-камера. Камера выполняет «захват» изображения и, получив сигнал, производит съемку яйца. Время обработки одного объекта составляет 80-100 мс. Контроллер по протоколу Modbus считывает результаты анализа видеоизображения (ширина, длина) и производит расчет формы яйца. В зависимости от полученных данных контроллер подает сигнал на исполнительный механизм, разделяющий яйца на категории по размерам, и сбрасывает в соответствующие четыре лотка. В отдельный лоток сбрасываются бракованные яйца.

Система управления построена на базе программируемого контроллера ПЛК110-60, частотного преобразователя ПЧВ101-К75-В, панели оператора СП270, а также индуктивных датчиков PR12-4DP. Программное обеспечение для контроллера разработано в среде CODESYS. На ПК установлена SCADA-система, с которой ПЛК110 по Ethernet ведет обмен данными. Панель оператора СП270, установленная на конвейере, имеет все необходимые средства для управления установкой и настройкой параметров для сортировки яиц.